Sécurité et qualité sont les mots clés avec lesquels ont été menés les travaux de construction d’une conduite d’assainissement au sein du réseau de la société Idra Patrimonio SPA dans le cadre de la liaison avec le Périphérique Est Extérieur de Milan: Une conduite d’assainissement de 1600m de long réalisée grâce à l’utilisation de tuyaux CPL Coprem de 1400mm de diamètre avec plus de 2,5km de soudures sur joints pour assurer une étanchéité absolue.

Réalisée entre les communes de Pozzuolo, Martesana et Mezzo dans la province de Milan, sur une zone de nappes où l’abondante présence d’eau peut gêner toutes les étapes e travail, la nouvelle conduite d’assainissement a été mise en place pour remplacer l’ancienne conduite qui se trouvait dans le périmètre du chantier.

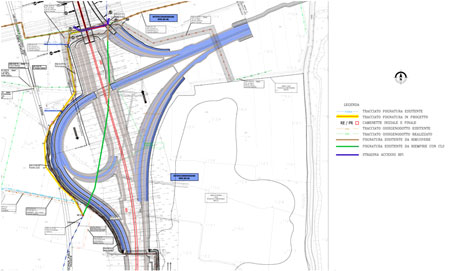

Vu la linéarité irrégulière, les tuyaux ont été posés à 3-4m de profondeur en suivant une courbe longeant l’échangeur de l’autoroute, et en utilisant de nombreux regards d’inspection avec entrées et sorties curvilignes.

Le transport d’eaux usées a imposé aux concepteurs de considérer une étanchéité absolue de la conduite, pour éviter d’une part à l’eau de nappe de pénétrer dans la conduite et d’autre part pour éviter la moindre fuite des eaux usées vers l’extérieur pouvant polluer la nappe.

Après avoir examiné la situation du chantier et en tenant compte de l’aspect budgétaire, de la sécurité, de la qualité et des temps réduits pour terminer les travaux, la société Idra Patrimonio Spa a opté pour les produits Coprem comme elle l’avait déjà fait sur des chantiers précédents en obtenant d’excellents résultats. La solution adoptée pour le meilleur rapport qualité/ prix s’est donc arrêtée sans hésitation sur les Tuyaux Coprem CPL DN 1400x3000 mm dont l’intérieur est totalement revêtu d’une couche de Polyéthylène Haute Densité de 3mm d’épaisseur avec recouvrement du joint.

Coûts réduits, rapidité et facilité de pose en toute sécurité, sans oublier les caractéristiques techniques de la couche de protection t-grip en HDPE qui recouvre la surface intérieure du tuyau et, bien sûr, les performances du béton utilisé, résument les atouts de cette nouvelle catégorie de tuyaux que Coprem a développés pour permettre une réduction des coûts là où le cahier des charges exige des performances qui jusqu’à présent ne pouvaient être assurées que par les canalisations classiques en fonte.

Dans le cas présent, les caractéristiques de la couche de protection T-grip en polyéthylène haute densité (HDPE) que Coprem utilise sur toute la surface intérieure de la conduite a joué un rôle fondamental. Outre son excellente résistance à l’arrachage (minimum 38000kg/m2), une caractéristique très importante ici étant donné la présence d’une force élevée de contre-pression due à l’eau de la nappe à l’extérieur de la conduite, on a estimé que son aspect totalement lisse, sa résistance à l’abrasion et aux agressions chimiques provoquées par les eaux usées ne pouvaient être que des atouts en sa faveur.

La mise en œuvre de la conduite a été confiée à l’entreprise Artifoni SPA de Busnago (Milan) qui a accepté le challenge de respecter les temps d’intervention pour terminer les travaux. Une opération qui n’a pas été facilitée par les conditions rencontrées malgré l’utilisation de pompes Wellpoint qui ont permis d’abaisser le niveau de l’eau de nappe pour permettre la pose des tuyaux.

L’excellent résultat obtenu a été rendu possible grâce à la collaboration continuelle et efficace entre les techniciens de Coprem Services et le personnel de l’entreprise Artifoni. Une collaboration qui a permis d’affronter à tout moment les problèmes typiques d’un chantier aussi complexe que celui-ci, mais qui a surtout permis de respecter les temps de pose et de soudage de la conduite.

Grâce à l’expérience accumulée sur d’innombrables chantiers en Italie et à l’étranger en effectuant des kilomètres de soudures sur les joints des tuyaux et des cadres, les techniciens de Coprem Services ont pu terminer des opérations délicates comme le soudage par extrusion de toutes les jonctions des tuyaux et celui entre la conduite et les chambres d’inspection, en assurant un respect total des modalités d’exécution du projet par la certification du contrôle final des soudures au scintillographe (spark tester).

Une vidéo inspection de tout l’intérieur de la conduite a confirmé la parfaite exécution des travaux et de la fonctionnalité, entraînant par là-même la grande satisfaction du client.